چگونه درمان اکسیداسیون باعث افزایش عملکرد پیوند الیاف می شود؟

به عنوان اولین مرحله از پیش درمانی ، درمان اکسیداسیون هدف اصلی معرفی گروه های عملکردی حاوی اکسیژن بر روی سطح فیبر با استفاده خاص است و از این طریق باعث افزایش عملکرد پیوند فیبر با سایر مواد می شود. در عملکرد واقعی ، درمان اکسیداسیون عمدتاً دو روش را اتخاذ می کند: اکسیداسیون فاز گاز و اکسیداسیون فاز مایع.

اکسیداسیون فاز گاز برای قرار دادن پیشرو فیبر کربن در یک محیط خاص حاوی گازهای اکسید کننده مانند اکسیژن و ازن است. در شرایط دمای تنظیم شده و فشار ، مولکولهای گاز اکسید کننده با اتم های کربن روی سطح فیبر به صورت شیمیایی واکنش نشان می دهند. با ادامه واکنش ، گروه های عملکردی حاوی اکسیژن مانند هیدروکسیل ، کربوکسیل و کربونیل به تدریج روی سطح فیبر تشکیل می شوند. ظاهر این گروه های عملکردی مانند اضافه کردن بسیاری از "نقاط اتصال" بر روی سطح فیبر ، تغییر خصوصیات شیمیایی و ساختار فیزیکی سطح فیبر است.

اکسیداسیون فاز مایع از محلول های اکسید کننده قوی مانند اسید نیتریک و اسید سولفوریک استفاده می کند. پس از غوطه ور شدن پیشرو در محلول ، اکسیدان قوی در محلول به سرعت با سطح فیبر تماس می گیرد و واکنش نشان می دهد ، که این امر همچنین باعث تولید گروه های عملکردی حاوی اکسیژن می شود. در مقایسه با اکسیداسیون فاز گاز ، اکسیداسیون فاز مایع می تواند با دقت بیشتری درجه اکسیداسیون را کنترل کند و غلظت محلول و زمان درمان با توجه به نیازهای واقعی قابل تنظیم است. با این حال ، این عوامل باید در حین کار به شدت کنترل شوند ، زیرا اگر به طور نادرست اداره شود ، اکسیداسیون بیش از حد ممکن است به ساختار داخلی فیبر آسیب برساند و بر عملکرد کلی فیبر تأثیر بگذارد.

کی رشته های خرد شده فیبر کربن با سایر مواد ترکیب شده اند ، گروههای عملکردی حاوی اکسیژن روی سطح نقش مهمی دارند. با در نظر گرفتن ماتریس پلیمر به عنوان نمونه ، گروه های کربوکسیل روی سطح فیبر می توانند با گروه های هیدروکسیل در پلیمر به صورت شیمیایی واکنش نشان دهند تا یک پیوند شیمیایی قوی ایجاد کنند و متوجه اتصال شیمیایی بین فیبر و پلیمر شوند. علاوه بر این ، گروه های عملکردی حاوی اکسیژن نیز می توانند از طریق جذب فیزیکی با مواد ماتریس از نزدیک ترکیب شوند. این عملکرد پیوند دهنده پیشرفته باعث می شود فیبر و مواد ماتریس در هنگام قرار گرفتن در معرض نیرو با هم کار کنند و به طور مشترک نیروی خارجی را تحمل کنند ، به طور موثری از بروز کمبود رابط و بهبود قابل توجهی در عملکرد کلی مواد کامپوزیت جلوگیری می کنند. در ساخت قطعات خودرو ، رشته های خرد شده با فیبر کربن اکسیده شده قطعات پلاستیکی تقویت شده می توانند نیروی ضربه را بهتر پراکنده و عملکرد ایمنی وسیله نقلیه را هنگام برخورد وسیله نقلیه در برخورد با خودرو افزایش دهند.

درمان کربن سازی چگونه استحکام فیبر و مدول را بهبود می بخشد؟

کربن سازی یک گام اساسی در درمان پیش سازهای فیبر کربن در دماهای بالا است. هدف اصلی آن حذف عناصر غیر کربن از فیبر و افزایش قابل توجهی محتوای کربن است ، در نتیجه قدرت و مدول فیبر را به میزان قابل توجهی بهبود می بخشد. این فرآیند در یک کوره درجه حرارت بالا که توسط گاز بی اثر محافظت می شود ، انجام می شود. با افزایش درجه حرارت به تدریج ، یک سری از تغییرات فیزیکی و شیمیایی پیچیده و بحرانی در فیبر رخ می دهد.

فرآیند کربن سازی معمولاً به چندین مرحله تقسیم می شود. در مرحله اولیه ، بیشتر عناصر غیر کربن موجود در پیشرو مانند هیدروژن ، اکسیژن ، نیتروژن و غیره ، به شکل گاز شروع به تجزیه و فرار می کنند. از آنجا که عناصر غیر کربن به جدا شدن ادامه می دهند ، ساختار شیمیایی فیبر به طور قابل توجهی تغییر می کند. با ورود به مرحله میانی ، اتم های کربن در داخل فیبر شروع به تنظیم مجدد و ترکیب می کنند تا پیوندهای کربن کربن پایدار تر شوند و چگالی فیبر همچنان افزایش می یابد. در مرحله آخر ، تحت عمل مداوم درجه حرارت بالا ، ترتیب اتم های کربن به ترتیب منظم تر است ، ساختار فیبر متراکم تر می شود و استحکام و مدول آن بسیار بهبود می یابد.

در طول فرآیند کربن سازی ، به عنوان عناصر غیر کربن برداشته می شود ، یک ساختار جمع و جور و پایدار تر بین اتم های کربن بازسازی می شود. این تغییر ساختاری نقص داخلی فیبر را کاهش می دهد و چگالی را افزایش می دهد ، بنابراین به فیبر قدرت و مدول بالاتر می دهد. استحکام بالاتر به این معنی است که فیبر می تواند بدون شکستن در برابر تنش بیشتر مقاومت کند ، و مدول بالاتر به این معنی است که فیبر توانایی قوی تری برای مقاومت در برابر تغییر شکل در هنگام قرار گرفتن در معرض زور دارد. در زمینه هوافضا ، اجزای ساختاری هواپیما ساخته شده از رشته های خرد شده فیبر کربن کربن ، مواد کامپوزیتی تقویت شده می توانند در برابر استرس عظیمی که توسط هواپیما در طی پروازهای پر سرعت و محیط های پیچیده ایجاد می شود ، در برابر ثبات و ایمنی ساختار هواپیما ، در عین حال به دستیابی به طراحی سبک هواپیما و کاهش هزینه های پرواز نیز در برابر آن مقاومت کند.

چگونه گرافیک سازی باعث افزایش هدایت فیبر و ثبات حرارتی می شود؟

گرافیک سازی یک گام مهم در بهینه سازی بیشتر عملکرد رشته های خرد شده فیبر کربن است. این می تواند ساختار کریستالی فیبر را منظم تر کند و از این طریق هدایت و پایداری حرارتی فیبر را بهبود بخشد. این فرآیند درمانی در دمای بالاتر از درمان کربن سازی انجام می شود. تحت عمل قوی درجه حرارت بالا ، اتم های کربن در داخل فیبر انرژی کافی را به دست می آورند تا بتوانند محدودیت های ساختار اصلی را از بین ببرند و دچار حرکات خشونت آمیز و تنظیم مجدد شوند.

به منظور ارتقاء تبدیل اتم های کربن به ساختار کریستال گرافیتی ، کاتالیزورهای خاص مانند نمک های فلزی گاهی در طی فرایند درمانی اضافه می شوند. کاتالیزورها می توانند انرژی فعال سازی مورد نیاز برای بازآرایی اتم های کربن را کاهش دهند ، روند گرافیت را تسریع کنند و به ایجاد یک ساختار شبکه شش ضلعی منظم تر کمک کنند. در طی فرآیند گرافیت ، اتم های کربن به طور نامنظم مرتب شده به تدریج سفارش داده می شوند و در نهایت یک ساختار شبکه شش ضلعی بسیار مرتب شده را تشکیل می دهند.

این ساختار کریستالی منظم تأثیر مهمی در عملکرد فیبر دارد. از نظر هدایت ، به دلیل مسیر هدایت خوب الکترونی ، الکترون ها می توانند به راحتی در داخل فیبر حرکت کنند و از این طریق هدایت فیبر را به میزان قابل توجهی بهبود بخشند. در زمینه تولید تجهیزات الکترونیکی ، از این رشته خرد شده کربن بسیار رسانا می توان برای تولید تابلوهای مدار با کارایی بالا ، الکترودهای باتری و سایر اجزای سازنده برای بهبود عملکرد تجهیزات الکترونیکی استفاده کرد. از نظر پایداری حرارتی ، ساختار کریستالی منظم باعث می شود پیوند بین اتم های کربن فشرده تر و منظم تر شود. در یک محیط با درجه حرارت بالا ، فیبر می تواند یکپارچگی ساختاری خود را بهتر حفظ کرده و به طور مؤثر در برابر تغییر شکل حرارتی و تجزیه حرارتی مقاومت کند. در زمینه های صنعتی با درجه حرارت بالا ، مانند متالورژی ، سرامیک و سایر صنایع ، رشته های خرد شده فیبر کربن گرافیت شده را می توان به عنوان مواد مقاوم در برابر درجه حرارت بالا استفاده کرد و برای مدت طولانی در یک محیط با درجه حرارت بالا پایدار کار کرد و ضمانت های قابل توجهی را برای تولید صنعتی مرتبط ارائه می دهد.

چگونه می توان عملکرد رشته های خرد شده فیبر کربن را از طریق پیش درمانی بهبود بخشید؟

مشاوره محصول

جستجو کردن

دسته بندی ها

پست های اخیر

حراج فوق العاده

محصولات داغ

-

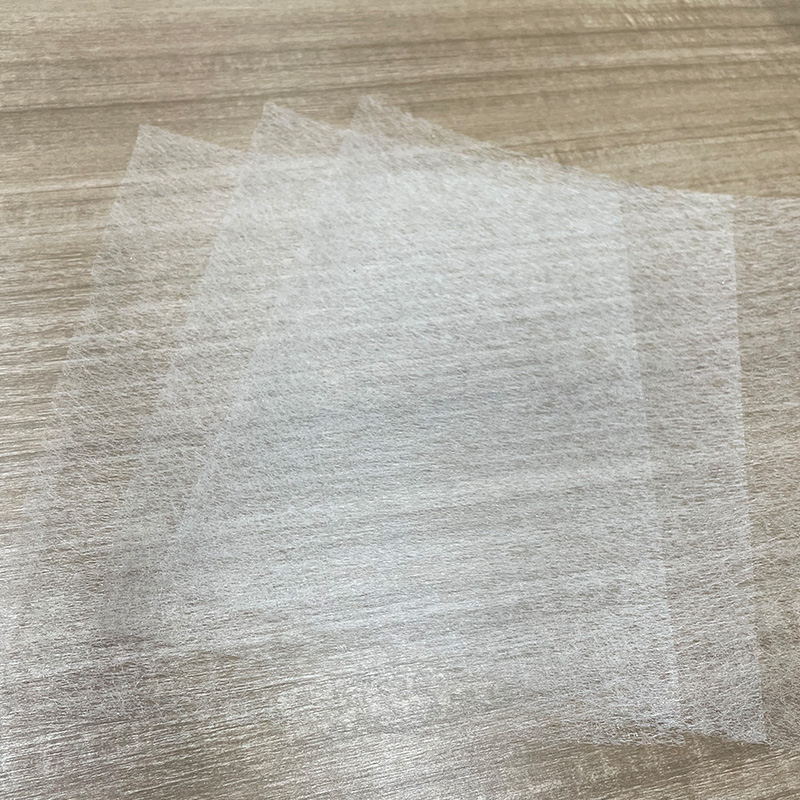

تشک دیوارپوش فایبرگلاس

مشاهده بیشتر

تشک دیوارپوش فایبرگلاس

مشاهده بیشتر

-

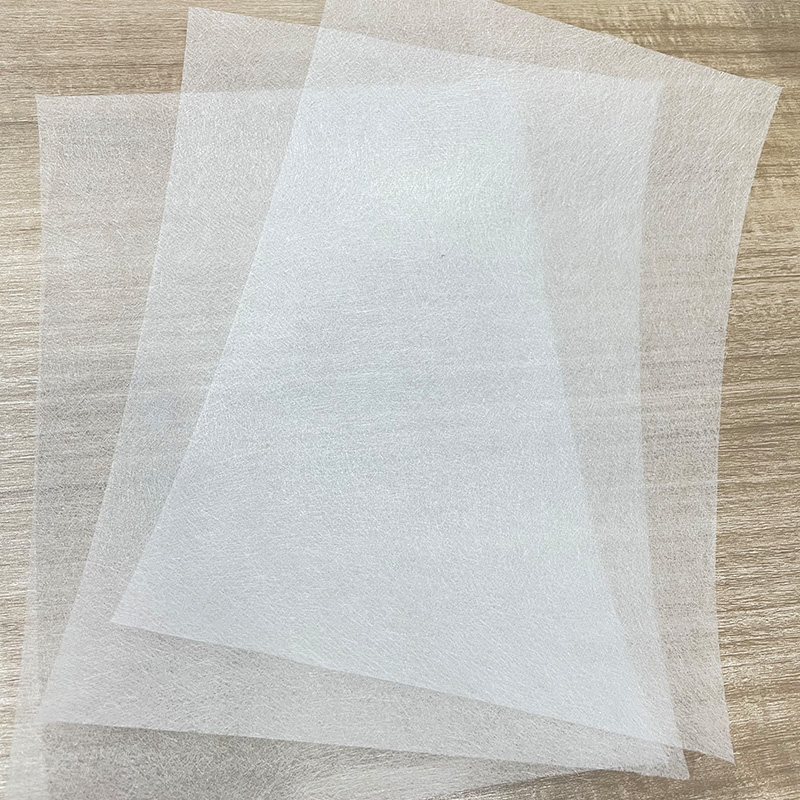

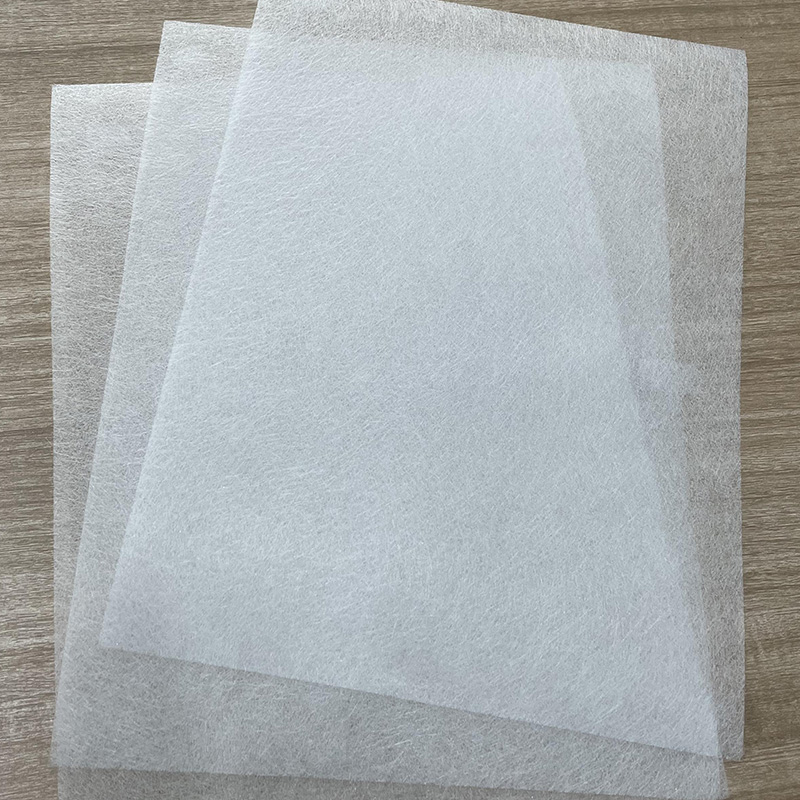

سطح فایبرگلاس سفید، نوع بسته بندی: رول در

مشاهده بیشتر

سطح فایبرگلاس سفید، نوع بسته بندی: رول در

مشاهده بیشتر

-

تشک پارچه ای فایبرگلاس برای سقف

مشاهده بیشتر

تشک پارچه ای فایبرگلاس برای سقف

مشاهده بیشتر

-

روکش پارچه فایبرگلاس مشکی

مشاهده بیشتر

روکش پارچه فایبرگلاس مشکی

مشاهده بیشتر

-

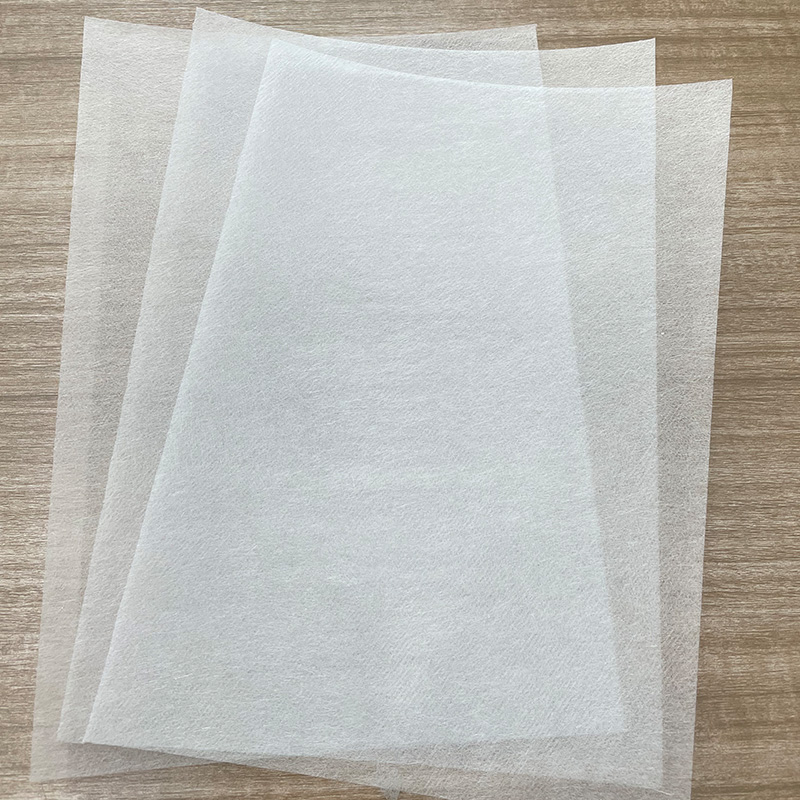

رنگ های سفارشی برای تشک پارچه ای فایبرگلاس

مشاهده بیشتر

رنگ های سفارشی برای تشک پارچه ای فایبرگلاس

مشاهده بیشتر

-

الیاف شیشه برای روتور زئولیت غربال مولکولی

مشاهده بیشتر

الیاف شیشه برای روتور زئولیت غربال مولکولی

مشاهده بیشتر

-

تشک فیبر شیشه ای برای بسته بندی لوله / لوله بسته بندی تشک فیبر شیشه ای

مشاهده بیشتر

تشک فیبر شیشه ای برای بسته بندی لوله / لوله بسته بندی تشک فیبر شیشه ای

مشاهده بیشتر

-

جداکننده فیبر شیشه ای برای باتری

مشاهده بیشتر

جداکننده فیبر شیشه ای برای باتری

مشاهده بیشتر

-

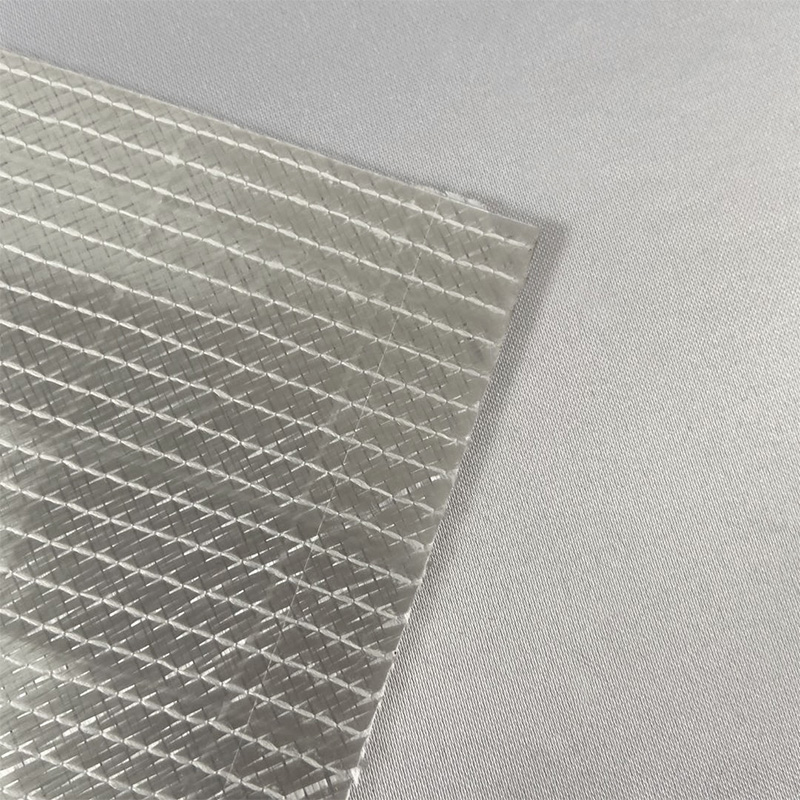

پارچه فیبر شیشه ای 200 گرم / 400 گرم / 600 گرم / پارچه فیبر شیشه ای Grammage می تواند ست شود

مشاهده بیشتر

پارچه فیبر شیشه ای 200 گرم / 400 گرم / 600 گرم / پارچه فیبر شیشه ای Grammage می تواند ست شود

مشاهده بیشتر

-

300 گرم پارچه چند محوری ± 45 درجه / روکش سیلو توربین بادی / پارچه چند محوری بدون قلیایی درجه A

مشاهده بیشتر

300 گرم پارچه چند محوری ± 45 درجه / روکش سیلو توربین بادی / پارچه چند محوری بدون قلیایی درجه A

مشاهده بیشتر

-

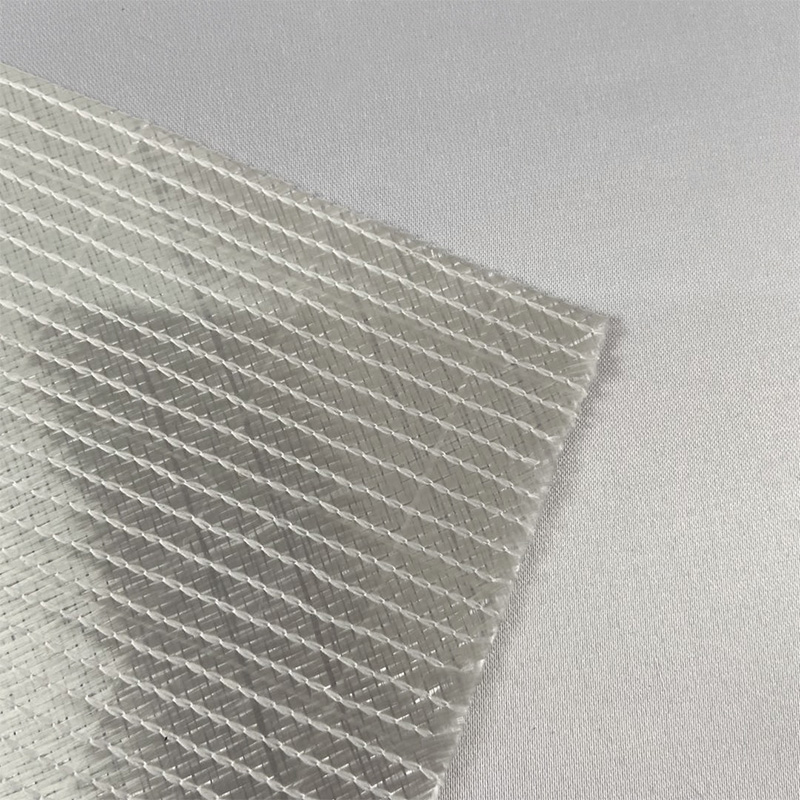

275 گرم پارچه فایبر شیشه ای یک طرفه پارچه فایبر گلاس

مشاهده بیشتر

275 گرم پارچه فایبر شیشه ای یک طرفه پارچه فایبر گلاس

مشاهده بیشتر

-

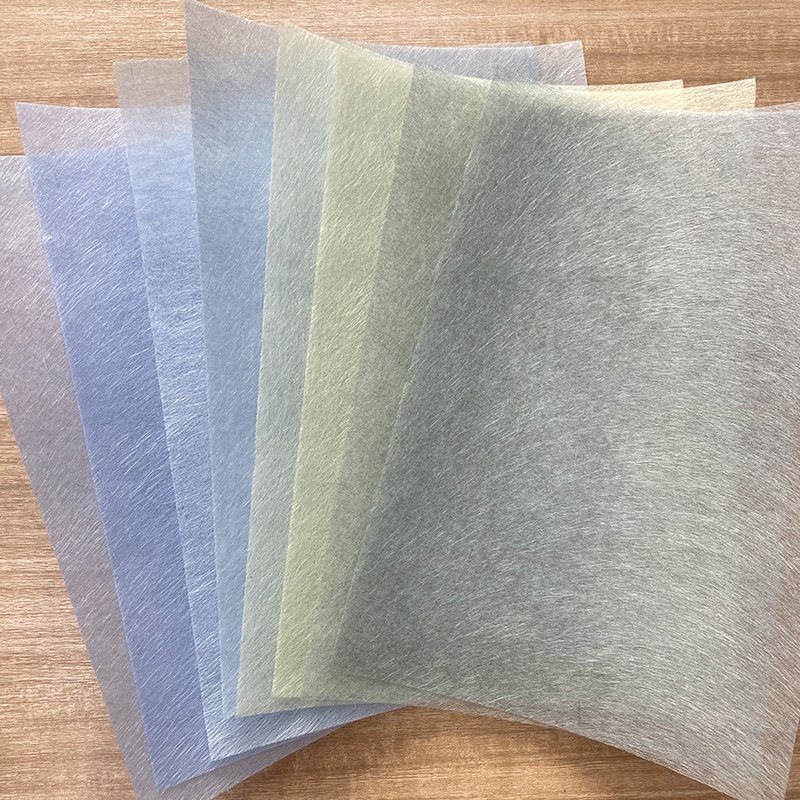

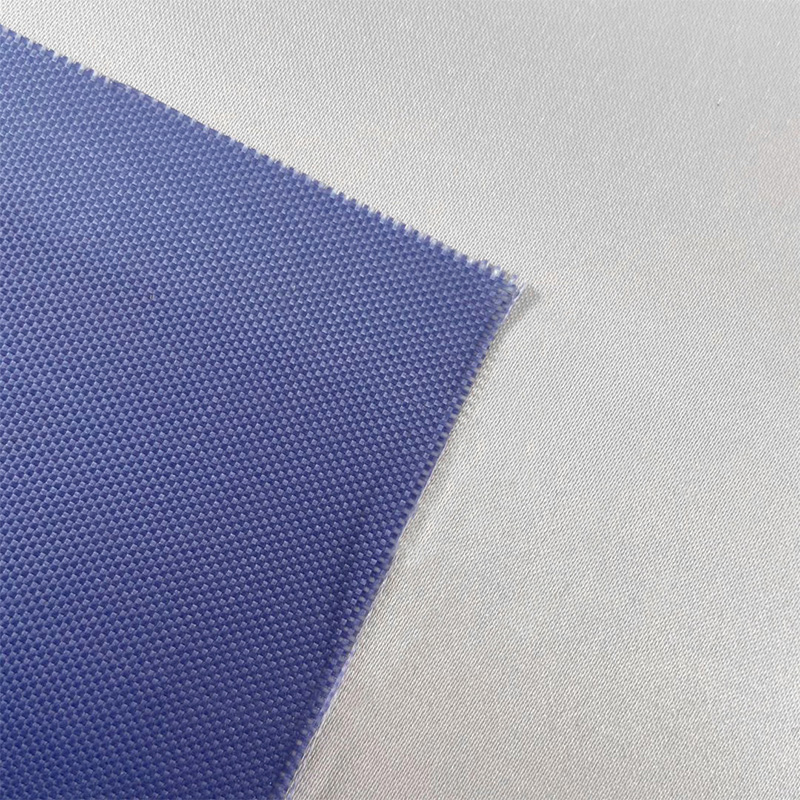

پارچه فیبر شیشه ای آبی/رنگی/رنگ و وزن برای تزئین بسته نرم موجود است

مشاهده بیشتر

پارچه فیبر شیشه ای آبی/رنگی/رنگ و وزن برای تزئین بسته نرم موجود است

مشاهده بیشتر