نمد ریخته شده خشک / نمد ضخیم فایبرگلاس تامین کننده

فرآیند تولید خشک حصیر رشته خرد شده بدین صورت است که ابتدا مواد خام را از طریق تیغه های چرخان با سرعت بالا به الیاف کوتاه برش می دهیم و سپس این الیاف کوتاه را روی تسمه مشبک فشار می دهیم تا یک لایه تشکیل شود. در مرحله بعد، با اعمال فشار و گرما، الیاف با هم ذوب می شوند و نمدی را تشکیل می دهند.

-

300 گرم نمد بافتنی دوخت الیاف شیشه

بیشتر ببین

300 گرم نمد بافتنی دوخت الیاف شیشه

بیشتر ببین

-

450 گرم نمد بافتنی لبه دوخت الیاف شیشه

بیشتر ببین

450 گرم نمد بافتنی لبه دوخت الیاف شیشه

بیشتر ببین

-

نمد عایق سفارشی الیاف شیشه 150-500 گرم

بیشتر ببین

نمد عایق سفارشی الیاف شیشه 150-500 گرم

بیشتر ببین

-

1200 گرم نمد کامپوزیت ریز بافتنی/پارچه چند محوری ±45°0°90° برای انرژی باد

بیشتر ببین

1200 گرم نمد کامپوزیت ریز بافتنی/پارچه چند محوری ±45°0°90° برای انرژی باد

بیشتر ببین

-

پارچه چند محوری نمدی کامپوزیت ریز بافتنی 900 گرم برای توربین های بادی

بیشتر ببین

پارچه چند محوری نمدی کامپوزیت ریز بافتنی 900 گرم برای توربین های بادی

بیشتر ببین

-

450 گرم نمد کامپوزیت ریز بافتنی یک طرفه برای قدرت باد

بیشتر ببین

450 گرم نمد کامپوزیت ریز بافتنی یک طرفه برای قدرت باد

بیشتر ببین

-

1050 گرم نمد کامپوزیت پارچه شورون ریز بافته شده

بیشتر ببین

1050 گرم نمد کامپوزیت پارچه شورون ریز بافته شده

بیشتر ببین

-

860 گرم نمد ساندویچ PP 380+180+300 ویژه راه آهن پرسرعت

بیشتر ببین

860 گرم نمد ساندویچ PP 380+180+300 ویژه راه آهن پرسرعت

بیشتر ببین

-

900 گرم نمد کامپوزیت ریز بافندگی چند محوری ± 45 درجه پارچه قدرت باد هدف ویژه

بیشتر ببین

900 گرم نمد کامپوزیت ریز بافندگی چند محوری ± 45 درجه پارچه قدرت باد هدف ویژه

بیشتر ببین

-

900 گرم پارچه چند محوری نمدی کامپوزیت ریز بافندگی 0 درجه 90 درجه باد قدرت ویژه

بیشتر ببین

900 گرم پارچه چند محوری نمدی کامپوزیت ریز بافندگی 0 درجه 90 درجه باد قدرت ویژه

بیشتر ببین

-

وجود داشته باشد تحقیق و توسعه / سفارشی سازی این شرکت دارای دو "مرکز تحقیق و توسعه Zeyusen" و "مرکز توسعه محصول جدید" برای انجام تحقیق و توسعه ویژه بر اساس نیازهای ارائه شده توسط مشتریان است. ما 7 سال تجربه تولید در صنعت مواد داریم و پرسنل مختلف حرفه ای و فنی شرکت 10 درصد از کل کارکنان را تشکیل می دهند. و با تکیه بر مراکز حرفه ای تحقیق و توسعه و تیم های فنی، یک سیستم تحقیق و توسعه کارآمد و قابل اعتماد ایجاد کرده ایم که می تواند به سرعت به تولید و ارائه نیازهای مختلف پاسخ دهد.

وجود داشته باشد تحقیق و توسعه / سفارشی سازی این شرکت دارای دو "مرکز تحقیق و توسعه Zeyusen" و "مرکز توسعه محصول جدید" برای انجام تحقیق و توسعه ویژه بر اساس نیازهای ارائه شده توسط مشتریان است. ما 7 سال تجربه تولید در صنعت مواد داریم و پرسنل مختلف حرفه ای و فنی شرکت 10 درصد از کل کارکنان را تشکیل می دهند. و با تکیه بر مراکز حرفه ای تحقیق و توسعه و تیم های فنی، یک سیستم تحقیق و توسعه کارآمد و قابل اعتماد ایجاد کرده ایم که می تواند به سرعت به تولید و ارائه نیازهای مختلف پاسخ دهد.

-

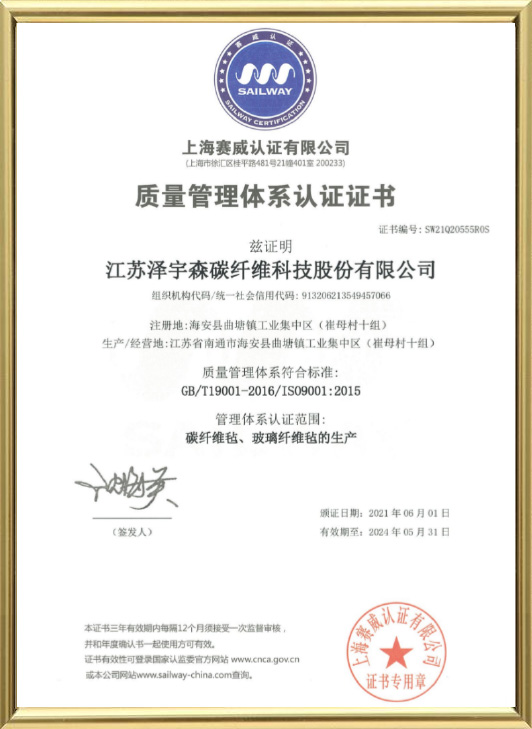

وجود داشته باشد کنترل کیفیت ما مجموعه کاملی از تجهیزات تست و پرسنل بخش کیفیت آموزش دیده حرفه ای را در کارخانه داریم تا به طور مستقل محصولات را در طول فرآیند تولید اشکال زدایی و آزمایش کنیم. تمامی محصولات کاملاً مطابق با سیستم مدیریت کیفیت ISO9001، سیستم مدیریت محیط زیست ISO14001 و سیستم مدیریت ایمنی و بهداشت شغلی ISO45001 هستند. درخواست ساماندهی تولید.

وجود داشته باشد کنترل کیفیت ما مجموعه کاملی از تجهیزات تست و پرسنل بخش کیفیت آموزش دیده حرفه ای را در کارخانه داریم تا به طور مستقل محصولات را در طول فرآیند تولید اشکال زدایی و آزمایش کنیم. تمامی محصولات کاملاً مطابق با سیستم مدیریت کیفیت ISO9001، سیستم مدیریت محیط زیست ISO14001 و سیستم مدیریت ایمنی و بهداشت شغلی ISO45001 هستند. درخواست ساماندهی تولید.

-

وجود داشته باشد قابلیت اطمینان و تنوع دسته بندی محصولات ما غنی است، از جمله نمد فیبر کربن، سری نمد فایبرگلاس، نمد نازک فایبر گلاس، ساندویچ فایبر گلاس، پارچه فایبر گلاس نمدی، نخ فیبر کربن، پارچه فیبر کربن و غیره. ما برای اطمینان از روش مرطوب، روش خشک، بافندگی و سایر محصولات استفاده می کنیم. قابل اعتماد و متنوع و چندین فرآیند قالب گیری جدید و غیره، محصولات دارای مزایای قابل توجهی مانند عملکرد قابل اعتماد و کاربرد گسترده هستند. آنها می توانند نیازهای مشتریان را برای انواع مختلف کاربردهای الیاف شیشه و فیبر کربن برآورده کنند و با استقبال خوبی از بازار مواجه شوند.

وجود داشته باشد قابلیت اطمینان و تنوع دسته بندی محصولات ما غنی است، از جمله نمد فیبر کربن، سری نمد فایبرگلاس، نمد نازک فایبر گلاس، ساندویچ فایبر گلاس، پارچه فایبر گلاس نمدی، نخ فیبر کربن، پارچه فیبر کربن و غیره. ما برای اطمینان از روش مرطوب، روش خشک، بافندگی و سایر محصولات استفاده می کنیم. قابل اعتماد و متنوع و چندین فرآیند قالب گیری جدید و غیره، محصولات دارای مزایای قابل توجهی مانند عملکرد قابل اعتماد و کاربرد گسترده هستند. آنها می توانند نیازهای مشتریان را برای انواع مختلف کاربردهای الیاف شیشه و فیبر کربن برآورده کنند و با استقبال خوبی از بازار مواجه شوند.

-

وجود داشته باشد خدمات مشاوره ما مهندسان بخش فنی منظم را برای یادگیری و آموزش فرآیندهای قالب گیری مختلف ارائه می دهیم. علاوه بر این، ما قادر به ارائه خدمات مشاوره و راه حل فرآیند مرتبط با محصول به مشتریان هستیم.

وجود داشته باشد خدمات مشاوره ما مهندسان بخش فنی منظم را برای یادگیری و آموزش فرآیندهای قالب گیری مختلف ارائه می دهیم. علاوه بر این، ما قادر به ارائه خدمات مشاوره و راه حل فرآیند مرتبط با محصول به مشتریان هستیم.

-

وجود داشته باشد تحویل سریع ما در یک موقعیت جغرافیایی هستیم، 240 کیلومتر با بندر شانگهای فاصله داریم و صادرات بسیار راحت است.

وجود داشته باشد تحویل سریع ما در یک موقعیت جغرافیایی هستیم، 240 کیلومتر با بندر شانگهای فاصله داریم و صادرات بسیار راحت است.

-

تحقیق و توسعه / سفارشی سازی این شرکت دارای دو "مرکز تحقیق و توسعه Zeyusen" و "مرکز توسعه محصول جدید" برای انجام تحقیق و توسعه ویژه بر اساس نیازهای ارائه شده توسط مشتریان است. ما 7 سال تجربه تولید در صنعت مواد داریم و پرسنل مختلف حرفه ای و فنی شرکت 10 درصد از کل کارکنان را تشکیل می دهند. و با تکیه بر مراکز حرفه ای تحقیق و توسعه و تیم های فنی، یک سیستم تحقیق و توسعه کارآمد و قابل اعتماد ایجاد کرده ایم که می تواند به سرعت به تولید و ارائه نیازهای مختلف پاسخ دهد.

تحقیق و توسعه / سفارشی سازی این شرکت دارای دو "مرکز تحقیق و توسعه Zeyusen" و "مرکز توسعه محصول جدید" برای انجام تحقیق و توسعه ویژه بر اساس نیازهای ارائه شده توسط مشتریان است. ما 7 سال تجربه تولید در صنعت مواد داریم و پرسنل مختلف حرفه ای و فنی شرکت 10 درصد از کل کارکنان را تشکیل می دهند. و با تکیه بر مراکز حرفه ای تحقیق و توسعه و تیم های فنی، یک سیستم تحقیق و توسعه کارآمد و قابل اعتماد ایجاد کرده ایم که می تواند به سرعت به تولید و ارائه نیازهای مختلف پاسخ دهد.

-

کنترل کیفیت ما مجموعه کاملی از تجهیزات تست و پرسنل بخش کیفیت آموزش دیده حرفه ای را در کارخانه داریم تا به طور مستقل محصولات را در طول فرآیند تولید اشکال زدایی و آزمایش کنیم. تمامی محصولات کاملاً مطابق با سیستم مدیریت کیفیت ISO9001، سیستم مدیریت محیط زیست ISO14001 و سیستم مدیریت ایمنی و بهداشت شغلی ISO45001 هستند. درخواست ساماندهی تولید.

کنترل کیفیت ما مجموعه کاملی از تجهیزات تست و پرسنل بخش کیفیت آموزش دیده حرفه ای را در کارخانه داریم تا به طور مستقل محصولات را در طول فرآیند تولید اشکال زدایی و آزمایش کنیم. تمامی محصولات کاملاً مطابق با سیستم مدیریت کیفیت ISO9001، سیستم مدیریت محیط زیست ISO14001 و سیستم مدیریت ایمنی و بهداشت شغلی ISO45001 هستند. درخواست ساماندهی تولید.

-

قابلیت اطمینان و تنوع دسته بندی محصولات ما غنی است، از جمله نمد فیبر کربن، سری نمد فایبرگلاس، نمد نازک فایبر گلاس، ساندویچ فایبر گلاس، پارچه فایبر گلاس نمدی، نخ فیبر کربن، پارچه فیبر کربن و غیره. ما برای اطمینان از روش مرطوب، روش خشک، بافندگی و سایر محصولات استفاده می کنیم. قابل اعتماد و متنوع و چندین فرآیند قالب گیری جدید و غیره، محصولات دارای مزایای قابل توجهی مانند عملکرد قابل اعتماد و کاربرد گسترده هستند. آنها می توانند نیازهای مشتریان را برای انواع مختلف کاربردهای الیاف شیشه و فیبر کربن برآورده کنند و با استقبال خوبی از بازار مواجه شوند.

قابلیت اطمینان و تنوع دسته بندی محصولات ما غنی است، از جمله نمد فیبر کربن، سری نمد فایبرگلاس، نمد نازک فایبر گلاس، ساندویچ فایبر گلاس، پارچه فایبر گلاس نمدی، نخ فیبر کربن، پارچه فیبر کربن و غیره. ما برای اطمینان از روش مرطوب، روش خشک، بافندگی و سایر محصولات استفاده می کنیم. قابل اعتماد و متنوع و چندین فرآیند قالب گیری جدید و غیره، محصولات دارای مزایای قابل توجهی مانند عملکرد قابل اعتماد و کاربرد گسترده هستند. آنها می توانند نیازهای مشتریان را برای انواع مختلف کاربردهای الیاف شیشه و فیبر کربن برآورده کنند و با استقبال خوبی از بازار مواجه شوند.

-

خدمات مشاوره ما مهندسان بخش فنی منظم را برای یادگیری و آموزش فرآیندهای قالب گیری مختلف ارائه می دهیم. علاوه بر این، ما قادر به ارائه خدمات مشاوره و راه حل فرآیند مرتبط با محصول به مشتریان هستیم.

خدمات مشاوره ما مهندسان بخش فنی منظم را برای یادگیری و آموزش فرآیندهای قالب گیری مختلف ارائه می دهیم. علاوه بر این، ما قادر به ارائه خدمات مشاوره و راه حل فرآیند مرتبط با محصول به مشتریان هستیم.

-

تحویل سریع ما در یک موقعیت جغرافیایی هستیم، 240 کیلومتر با بندر شانگهای فاصله داریم و صادرات بسیار راحت است.

تحویل سریع ما در یک موقعیت جغرافیایی هستیم، 240 کیلومتر با بندر شانگهای فاصله داریم و صادرات بسیار راحت است.

-

پارچه فیبر کربنی در شرایط سخت چقدر بادوام است؟

مقدمه پارچه فیبر کربن به دلیل خواص منحصر به فرد خود به سرعت به یکی از مواد مورد تقاضا در صنایع مختلف تبدیل می...

ادامه مطلب -

چگونه تشک فیبر شیشه ای مناسب برای پروژه خود انتخاب کنید؟

هنگام کار بر روی پروژه ای که به مواد قوی، بادوام و مقاوم در برابر حرارت نیاز دارد، درست را انتخاب کنید تشک فیبر شیشه ای تعی...

ادامه مطلب -

عملکردهای کلیدی روکش فایبرگلاس در مواد کامپوزیت

در سالهای اخیر، مواد کامپوزیتی به دلیل داشتن نسبت مقاومت به وزن، دوام و تطبیق پذیری، کشش قابل توجهی را در طیف وسیعی از صنایع به دست آورد...

ادامه مطلب -

رشته خرد شده در مقابل رشته پیوسته: انواع تشک های فیبر شیشه ای توضیح داده شده است

تشک فیبر شیشه ای s یک جزء اصلی در صنایع مختلف هستند و به عنوان اجزای حیاتی در کاربردهای مختلف از ساخت و ساز گرفته تا بخش های...

ادامه مطلب -

پوشش فایبرگلاس در مقابل تشک فایبرگلاس: تفاوت چیست؟

در ساخت کامپوزیت، مصالح ساختمانی و سیستمهای عایق صنعتی، تقویتکنندههای مبتنی بر فایبرگلاس نقش تعیینکنندهای در تعیین کیفیت سطح، دوام و...

ادامه مطلب

تکنیک ها و فرآیندهای رایج مورد استفاده در تولید نمد خشک چیده؟

هنگام تولید نمد خشک، تکنیک ها و روش های رایج عبارتند از:

1. **فرآیند رسوب خشک**: روش تولید Dry Laid Felt به ویژه از تولید شکل دهی خشک استفاده می کند. در این روش، الیاف با استفاده از هوا همراه با جریان یا فشار مکانیکی بر روی یک سطح پخش میشوند، سپس فشرده شده و گرم میشوند تا شکلی یکنواخت و نمدی شکل دهند.

2. **مخلوط و پیش تصفیه الیاف**: قبل از تولید نمد خشک، الیاف معمولاً می خواهند مخلوط و پیش تصفیه شوند تا از پراکندگی و جهت گیری مناسب آنها اطمینان حاصل شود. این همچنین میتواند شامل مراحل استقرار، پاکسازی، ترکیب، تقویت یا پردازش متفاوت فیبر برای دستیابی به خانهها و ویژگیهای فیبر مورد علاقه باشد.

3. **لایه بندی وب**: الیاف به طور معمول به صورت لایه ای چیده می شوند تا ساختار اولیه نمد ریخته شده خشک را تشکیل دهند. این کار ممکن است با پخش مداوم یا متناوب الیاف در هواپیما توسط ماشین آلات یا جریان هوا، و سپس انباشتن لایه ها به پایان برسد.

4. **تراکم و گرمایش**: هنگامی که الیاف بر روی ساختار مورد نظر سازماندهی می شوند، معمولا فشرده و گرم می شوند. این امر اتصال الیاف را به طور جمعی تسهیل می کند و قدرت و پایداری نمد را افزایش می دهد. فشرده سازی معمولاً با کمک غلتک های فشاری یا ماشین های برجسته انجام می شود، در حالی که گرمایش را می توان از طریق هوای گرم یا فوری گرم انجام داد.

5. ** پس از پردازش و پردازش **: پس از ساخت نمد خشک، مراحل پردازش و پردازش برای دستیابی به نیازهای منحصر به فرد محصول مورد نیاز است. این همچنین ممکن است شامل برش دادن، پوشش دادن، گرم کردن فوری، برجسته کردن، سوراخ کردن، رنگرزی یا سایر داروهای سفارشی باشد.

پارامترهای کلیدی در چیدمان محصول و تکنیک تولید نمد ضخیم فایبرگلاس چیست؟

در اینجا برخی از پارامترهای کلیدی در طراحی محصول و فرآیند تولید نمد ضخیم فایبرگلاس آورده شده است:

1. **نوع و طول الیاف**: انتخاب بهترین نوع و دوره فایبرگلاس برای عملکرد کلی محصول نهایی ضروری است. الیاف بلند انرژی و دوام بهتری را ارائه می دهند، در عین حال انواع الیاف خارق العاده می توانند بر نرمی، تراکم و مقاومت شیمیایی نمد تأثیر بگذارند.

2. **تراکم الیاف**: تراکم الیاف تعیین کننده ضخامت و کیفیت نمد است. تنظیم تراکم الیاف می تواند بر نرمی، سختی، عملکرد عایق حرارتی و خانه های صوتی نمد تأثیر بگذارد.

3. **محتوا و نوع رزین**: رزین برای درمان فایبرگلاس و ارائه پشتیبانی و تقویت ساختاری استفاده می شود. مقدار و نوع رزین بر استحکام، مقاومت در برابر گرما، مقاومت در برابر خوردگی و نرمی نمد تأثیر می گذارد.

4. **تراکم و شرایط گرمایش **: در طول روش ساخت، شرایط فشرده سازی و گرمایش برای تشکیل یک شکل نمدی یکنواخت و قوی مهم است. استرس، دما و زمان مناسب، عملکرد دلپذیر و کلی نمد را تضمین می کند.

5. **فرایند پس از پردازش**: رویکردهای پس از پردازش که شامل برش، پوشش، پرس گرم، منبت و غیره می باشد. همچنین برای عملکرد کلی و ظاهر محصولات سفارشی طراحی شده بسیار مهم هستند.

6. **اندازه و شکل**: تعیین اندازه و شکل نمد ضخیم فایبر گلاس یک طرح اساسی است که کاملاً بر اساس نیازهای کاربردی است. این شامل تغییرات در ضخامت، عرض، طول و غیره است.

7. ** دوستی با محیط زیست**: با توجه به روند حفاظت از محیط زیست و توسعه پایدار، عناصری متشکل از انتخاب مواد شیمیایی، مصرف برق و دفع زباله در طول مدت فرآیند تولید نیز از پارامترهای حیاتی هستند.