به عنوان یک ماده تقویت کننده هسته در صنعت مواد کامپوزیت، تشک فیبر شیشه ای نقش مهمی در قطعات خودرو، مصالح ساختمانی، لولههای FRP، سیستمهای عایق، رسانههای فیلتراسیون و کامپوزیتهای ساختاری مختلف دارد. با تغییر تقاضای جهانی به سمت مواد سبک وزن، مقاوم در برابر خوردگی و با کارایی بالا، فرآیندهای تولید، فرمولاسیون مواد و استانداردهای کیفی تشک های الیاف شیشه به تکامل خود ادامه می دهند.

مواد اولیه مورد استفاده در تولید تشک فیبر شیشه ای

عملکرد یک تشک فیبر شیشه ای تا حد زیادی با ترکیب شیشه، قطر الیاف و نوع چسب استفاده شده برای تشکیل ساختار تشک تعیین می شود. این سه عامل بر استحکام، سازگاری رزین، قوام ضخامت و دوام طولانی مدت تأثیر می گذارد.

ترکیب شیشه ای

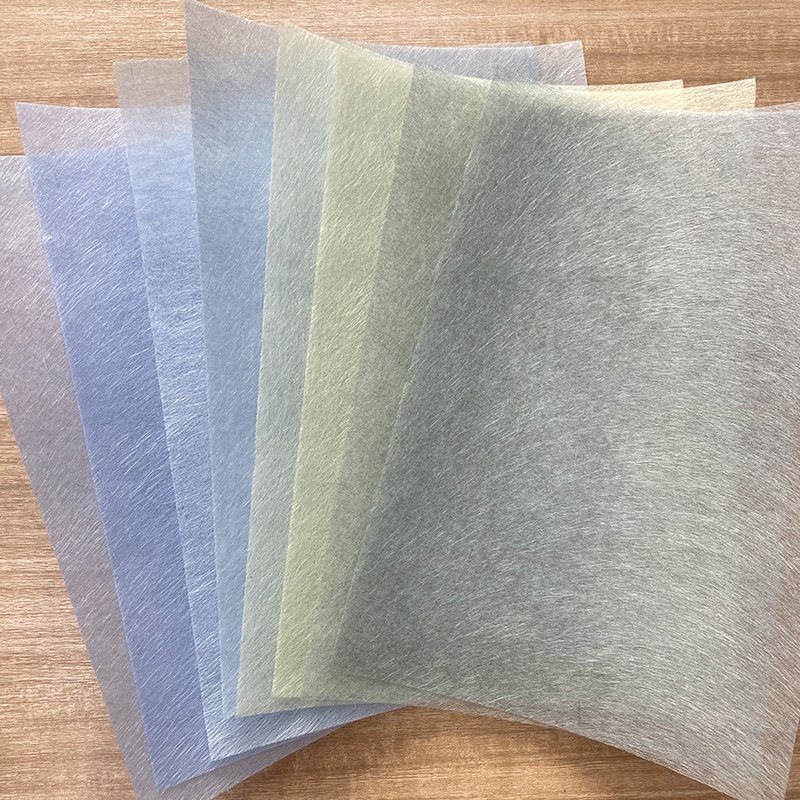

بیشتر تشک های فیبر شیشه ای با استفاده از مخلوط های شیشه ای مبتنی بر سیلیکات تولید می شوند که SiO2 ساختار شبکه اولیه را تشکیل می دهد. ترکیب با استفاده از اکسیدهایی مانند Al2O3، CaO، MgO و Na2O برای بهینه سازی پایداری شیمیایی، ویسکوزیته مذاب و رفتار تشکیل الیاف تنظیم می شود. انواع متداول عبارتند از:

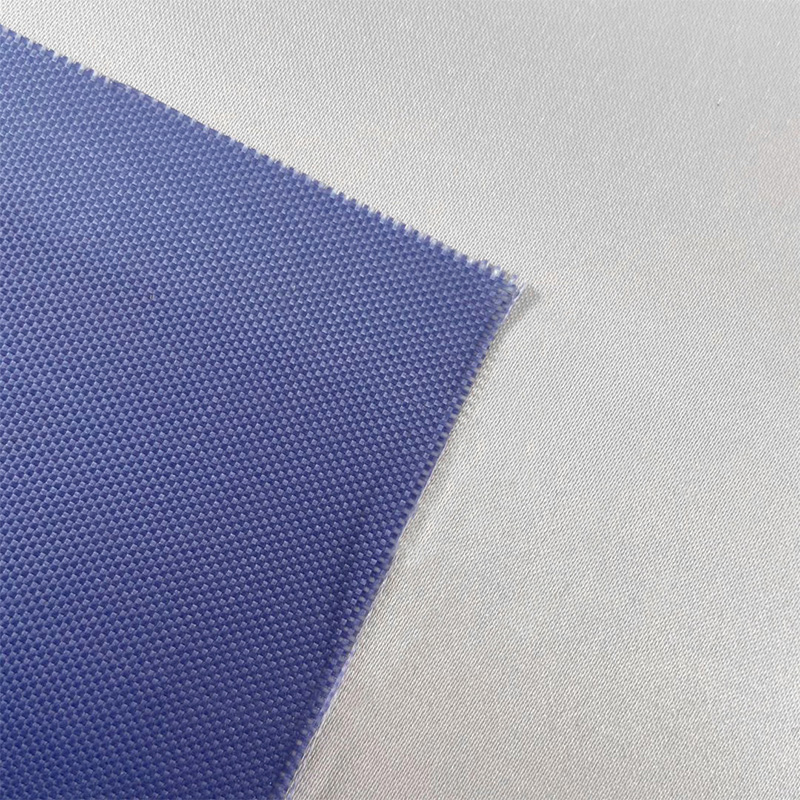

- شیشه الکترونیکی : قوی، عایق الکتریکی، و به طور گسترده در کاربردهای کامپوزیت عمومی استفاده می شود.

- شیشه سی : مقاومت برتر در برابر خوردگی شیمیایی. مناسب برای محیط های در معرض اسید یا قلیایی.

- AR-glass : برای افزایش مقاومت قلیایی طراحی شده است که اغلب در سیستم های تقویتی مبتنی بر سیمان استفاده می شود.

قطر فیبر

الیاف شیشه ای که برای تشک ها استفاده می شود معمولاً بین 7 تا 16 میکرومتر قطر دارند. الیاف ریزتر پراکندگی، خیس شدن رزین و کیفیت سطح را بهبود می بخشد، در حالی که الیاف درشت تر در مواردی که به استحکام کششی و سختی بالاتری نیاز است استفاده می شود. انتخاب نهایی به کاربرد هدف و الزامات مکانیکی محصول نهایی بستگی دارد.

سیستم کلاسور

بایندر به عنوان چسب ساختاری تشک فیبر شیشه ای عمل می کند، الیاف را به یکدیگر متصل می کند و انعطاف پذیری، انسجام داخلی و ثبات ابعادی را تعیین می کند.

انواع بایندر معمولی عبارتند از:

- چسب پودری: پخت سریع و مناسب برای تولید در حجم بالا.

- چسب های امولسیونی: یکنواختی عالی، نرمی بهبود یافته و خواص مکانیکی پایدار.

- چسب های ترموپلاستیک: کم انتشار، سازگار با محیط زیست، و به طور فزاینده ای مورد استفاده در جایی که پایداری در اولویت است.

فرمول بایندر مستقیماً بر راندمان پردازش و سازگاری با فرآیندهای تولید کامپوزیت پایین دست تأثیر می گذارد.

فرآیندهای تولید تشک های فیبر شیشه ای

تشک های الیاف شیشه در درجه اول با استفاده از دو روش تولید می شوند: فرآیند لایه گذاری مرطوب و فرآیند لایه گذاری خشک. هر فرآیند مزایای متمایز در کنترل ضخامت، یکنواختی ساختاری و ویژگی های مکانیکی ارائه می دهد.

فرآیند مرطوب

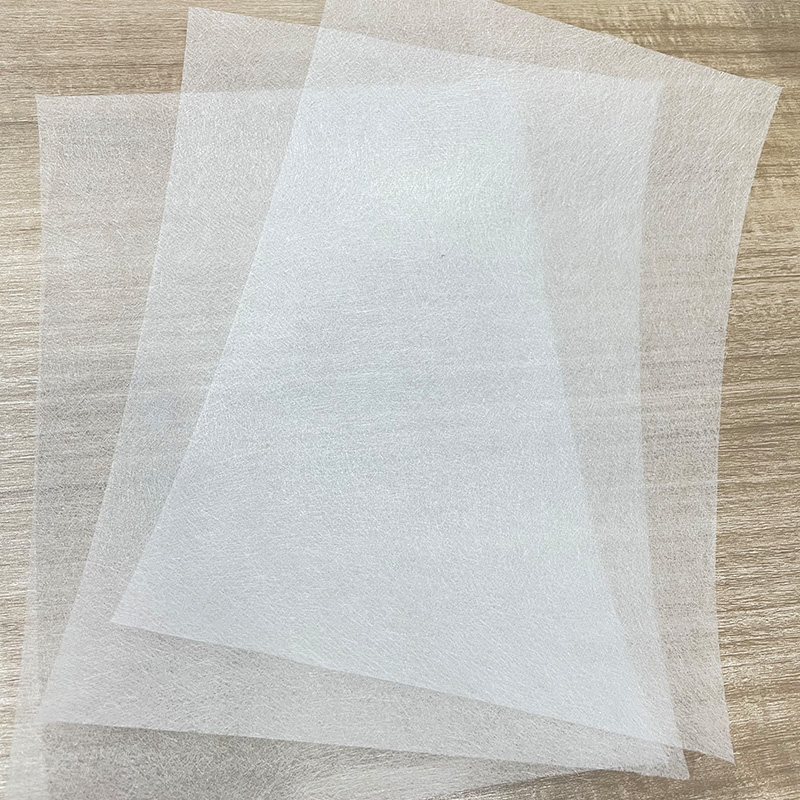

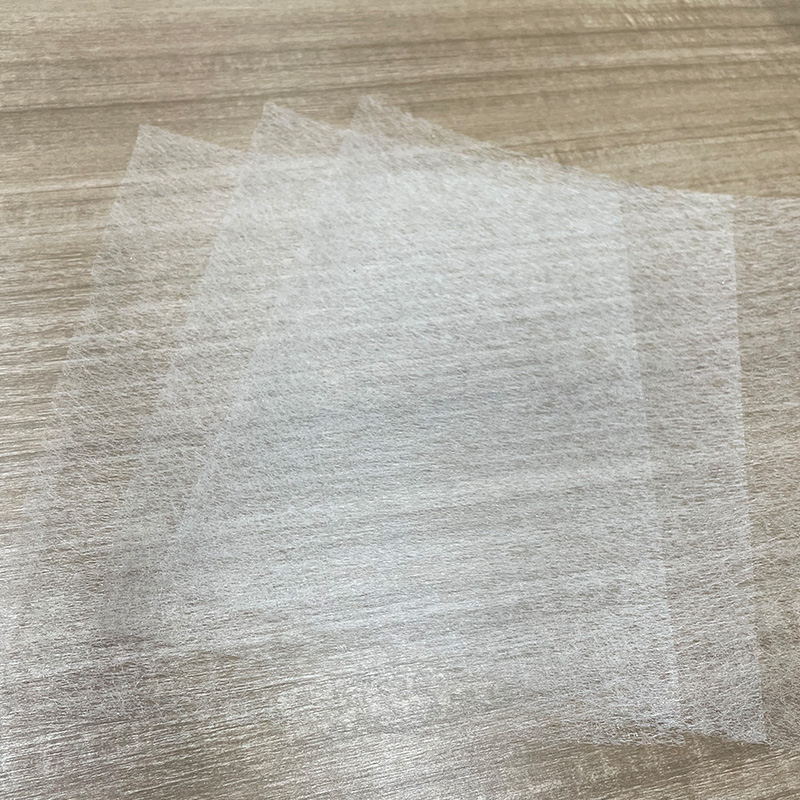

روش مرطوب به طور گسترده ای برای تولید تشک با یکنواختی استثنایی و دقت لایه نازک استفاده می شود. در این فرآیند، الیاف در آب پراکنده می شوند و سپس از طریق فیلتراسیون و آبگیری به یک شبکه کنترل شده رسوب می کنند.

خرد کردن فیبر

الیاف شیشه ای پیوسته به طول های معمولاً بین 6 تا 50 میلی متر خرد می شوند. طول انتخاب شده پراکندگی مناسب و عملکرد حصیر را تضمین می کند.

پراکندگی آب

الیاف خرد شده به طور یکنواخت در آب مخلوط می شوند. گاهی اوقات عوامل پراکنده برای جلوگیری از تجمع الیاف و ایجاد یک سوسپانسیون پایدار اضافه می شوند.

تشکیل وب

تعلیق فیبر در سراسر یک صفحه شکلدهی جریان مییابد، جایی که آب تخلیه میشود و الیاف در یک لایه ثابت و قفل شده قرار میگیرند. این ساختار تشک اولیه را ایجاد می کند.

برنامه بایندر

تشک از مراحل کاربرد بایندر - اعم از پاشش یا اشباع - عبور می کند تا عامل اتصال دهنده ای را که شبکه فیبر را تثبیت می کند معرفی کند.

خشک کردن و پخت

حصیر خشک شده و به صورت حرارتی پخت می شود تا چسب را ثابت کند، یکپارچگی ساختاری نهایی را ایجاد کرده و ثبات ابعادی را تضمین می کند.

تشک های الیاف شیشه ای مرطوب برای محصولاتی که نیاز به ظاهر سطحی تصفیه شده، پروفیل های نازک و توزیع دقیق رزین دارند، مورد استفاده قرار می گیرند.

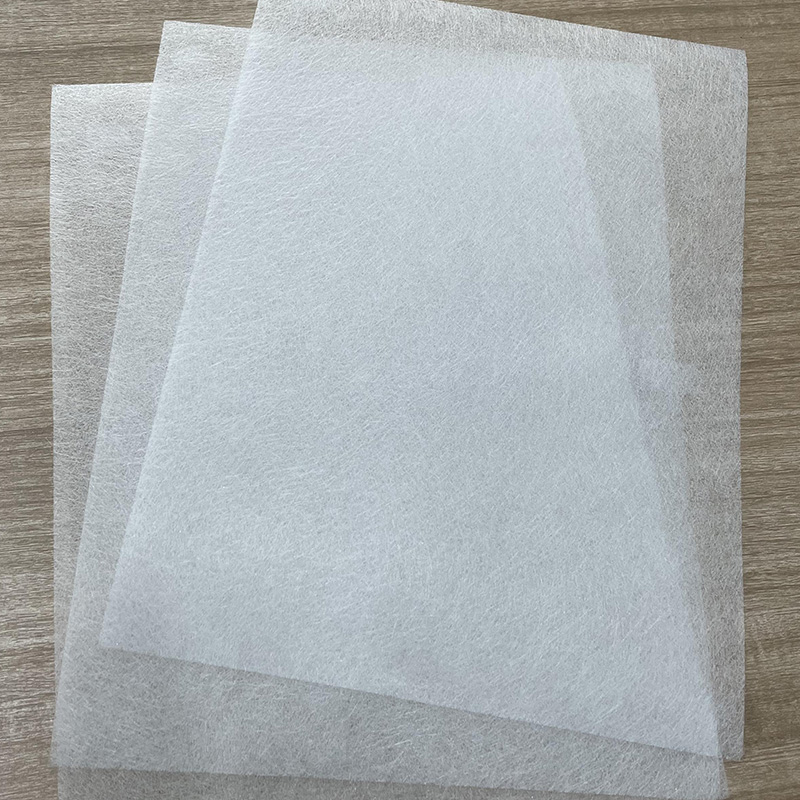

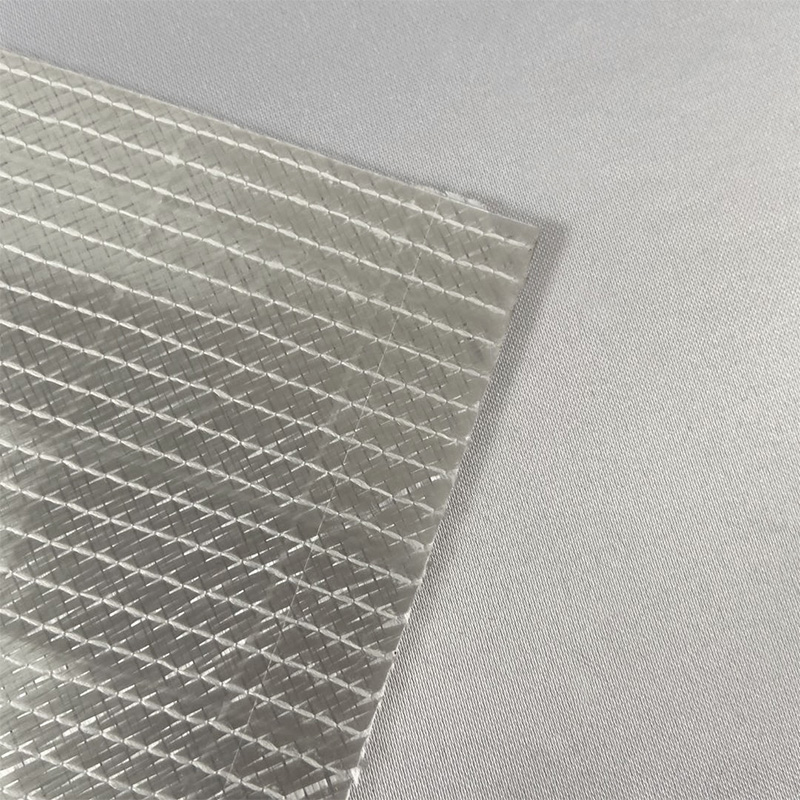

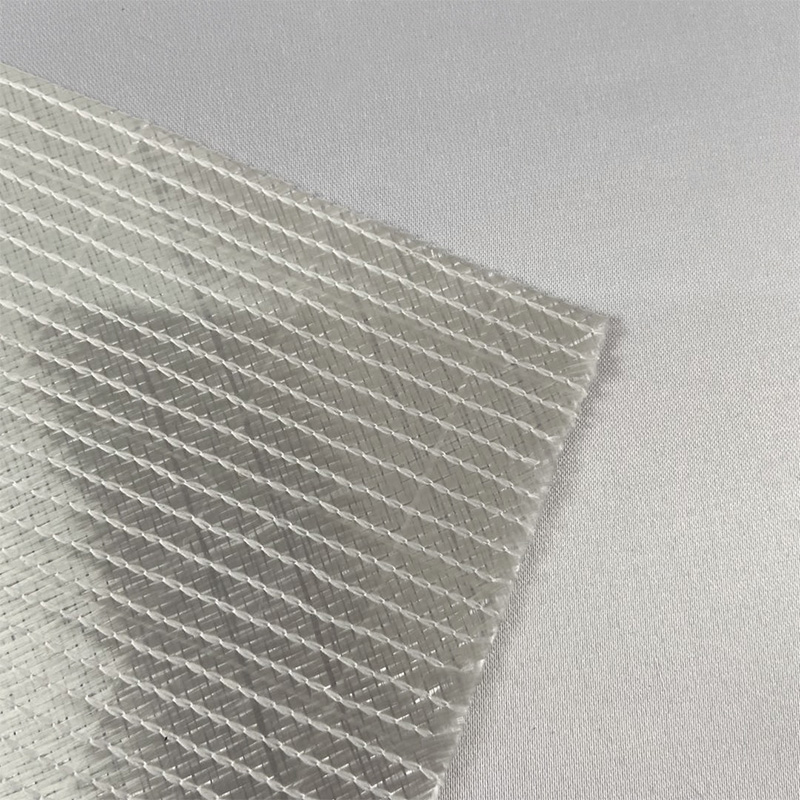

فرآیند خشک کردن

فرآیند لایهگذاری خشک برای تشکهایی که به استحکام کششی بالاتر، سطح مقطع ضخیمتر و تولید مداوم با حجم بالا نیاز دارند، مناسب است. این به پراکندگی آب متکی نیست، در عوض از پخش کردن هوا یا پخش مکانیکی برای تشکیل تار استفاده می کند.

مراحل معمولی خشک کردن عبارتند از:

- باز شدن فیبر: الیاف شل می شوند و برای توزیع یکنواخت آماده می شوند.

- تشکیل وب: جریان هوا یا جابجایی مکانیکی الیاف را در یک ساختار لایه ای توزیع می کند.

- برنامه بایندر: وب با استفاده از اسپری یا استفاده از چسباننده ها به هم متصل می شود.

- پخت حرارتی: حرارت کنترل شده باعث جامد شدن بایندر و تثبیت تشک می شود.

تشک های خشک شده به طور گسترده در پانل های کامپوزیت، سیم پیچ لوله FRP، اجزای عایق و لایه های ساختاری که در آن استحکام و استحکام لازم است استفاده می شود.

شاخص های کلیدی عملکرد تشک های فیبر شیشه ای

ارزیابی صنعت تشک های فیبر شیشه ای بر معیارهای عملکرد مکانیکی، فیزیکی، حرارتی و شیمیایی تاکید دارد. این شاخص ها مناسب بودن برای سیستم های کامپوزیت مختلف، محیط های پردازش و شرایط استفاده نهایی را تعیین می کنند.

شاخص های عملکرد متداول تشک های فیبر شیشه ای

| دسته بندی | شاخص های معمولی | اهمیت |

|---|---|---|

| فیزیکی | جرم در واحد سطح، ضخامت، محتوای چسب | بر یکنواختی مات، جذب رزین و پایداری لمینت تأثیر می گذارد |

| مکانیکی | استحکام کششی، مقاومت در برابر پارگی، ازدیاد طول در هنگام شکست | قابلیت اطمینان در طول پردازش و دوام طولانی مدت را تعیین می کند |

| شیمیایی | مقاومت اسید / قلیایی، محتوای محلول در آب | برای محیط های خورنده و کاربردهای فیلتراسیون حیاتی است |

| حرارتی | حرارتی stability, softening point, dimensional stability | بر عملکرد در فرآیندهای کامپوزیت پخت با حرارت تأثیر می گذارد |

| سطح | پراکندگی فیبر، یکنواختی سطح | بر چسبندگی، صافی ورقه ورقه و پرداخت سطح تاثیر می گذارد |

این معیارهای عملکرد به اطمینان از کیفیت ثابت و رفتار قابل پیش بینی در ساخت پایین دست کمک می کند.

استانداردهای صنعتی برای محصولات تشک فیبر شیشه ای

استانداردهای بینالمللی برای تشکهای الیاف شیشه در مناطق مختلف کمی متفاوت است، اما به طور کلی حول قوام مواد، قابلیت اطمینان مکانیکی و انطباق با محیطزیست میچرخند.

استانداردهای سازگاری مواد

این استانداردها تنظیم می کنند:

- یکنواختی ضخامت

- تغییرات جرم در واحد سطح

- یکنواختی توزیع بایندر

سازگاری برای خطوط تولید خودکار و سازههای ورقهای که به نسبتهای تقویتی دقیق نیاز دارند، ضروری است.

الزامات عملکرد مکانیکی

استانداردهای عملکرد مکانیکی تضمین می کند که تشک ها یکپارچگی خود را در حین جابجایی و پردازش حفظ می کنند. الزامات عبارتند از:

- حداقل مقادیر مقاومت کششی

- آستانه های مقاومت در برابر پارگی تعریف شده است

- معیارهای نگهداری خم و خم

چنین معیارهایی از عملکرد قابل اعتماد تحت تنش، فشار یا تنش مکرر در طول ساخت کامپوزیت پشتیبانی می کنند.

استانداردهای خواص حرارتی

استانداردهای حرارتی ارزیابی می کنند:

- پایداری ابعادی در دمای بالا

- استحکام باقی مانده پس از پیری حرارتی

- رفتار نرم شدن تحت بارهای حرارتی

این الزامات به ویژه برای کاربردهایی که شامل عملیات حرارتی، رزینهای ترموست و لایههای ساختاری میشوند، مهم هستند.

انطباق با محیط زیست

استانداردهای زیست محیطی شامل موارد زیر است:

- الزامات کم انتشار

- محدودیت در افزودنی های خطرناک

- دستورالعمل های مواد پایدار

همانطور که صنایع جهانی به سمت تولید سبزتر می روند، چسباننده های کم VOC و انتخاب مواد مسئول محیط زیست به طور فزاینده ای در حال تبدیل شدن به جریان اصلی هستند.

نتیجه گیری

تولید تشک های الیاف شیشه ای شامل فرمولاسیون دقیق، پردازش الیاف کنترل شده و تکنیک های اتصال حرارتی دقیق است. از ترکیب شیشه گرفته تا انتخاب بایندر و شرایط پخت، هر مرحله برای اطمینان از عملکرد محصول و قابلیت اطمینان طولانی مدت ضروری است.

سوالات متداول

1. تشک فیبر شیشه ای برای چه استفاده می شود؟

معمولاً برای تقویت مواد کامپوزیت در کاربردهایی مانند پانل های ساختمانی، لوله های FRP، اجزای خودرو، لایه های عایق و رسانه های فیلتراسیون استفاده می شود.

2. استفاده از حصیر الیاف شیشه در سازه های کامپوزیتی چه مزایایی دارد؟

این تقویت کننده سبک وزن، مقاومت در برابر خوردگی، خواص مکانیکی قوی، پایداری حرارتی و سازگاری خوب با رزین را ارائه می دهد.

3. تشکهای الیاف شیشهای با لایهگذاری مرطوب و خشک چه تفاوتی دارند؟

تشک های مرطوب یکنواختی و دقت لایه نازک را ارائه می دهند، در حالی که تشک های با لایه های خشک استحکام بالاتر، محدوده ضخامت بیشتر و مناسب بودن برای تولید مداوم را ارائه می دهند.

4. کیفیت حصیر فیبر شیشه ای چگونه ارزیابی می شود؟

کیفیت از طریق شاخص هایی مانند استحکام کششی، جرم در واحد سطح، انحراف ضخامت، مقاومت شیمیایی، پایداری حرارتی و یکنواختی سطح ارزیابی می شود.

5. معمولاً در تشک های فیبر شیشه ای از چه سیستم های بایندر استفاده می شود؟

بایندرهای پودری، بایندرهای امولسیونی و چسباننده های ترموپلاستیک به طور گسترده ای بسته به انعطاف پذیری، هزینه، نیازهای پردازش و شرایط محیطی مورد استفاده قرار می گیرند.