چرا نمد فیبر کربن به انتخاب ترجیحی برای مواد با کارایی بالا در زمینه های مختلف تبدیل می شود

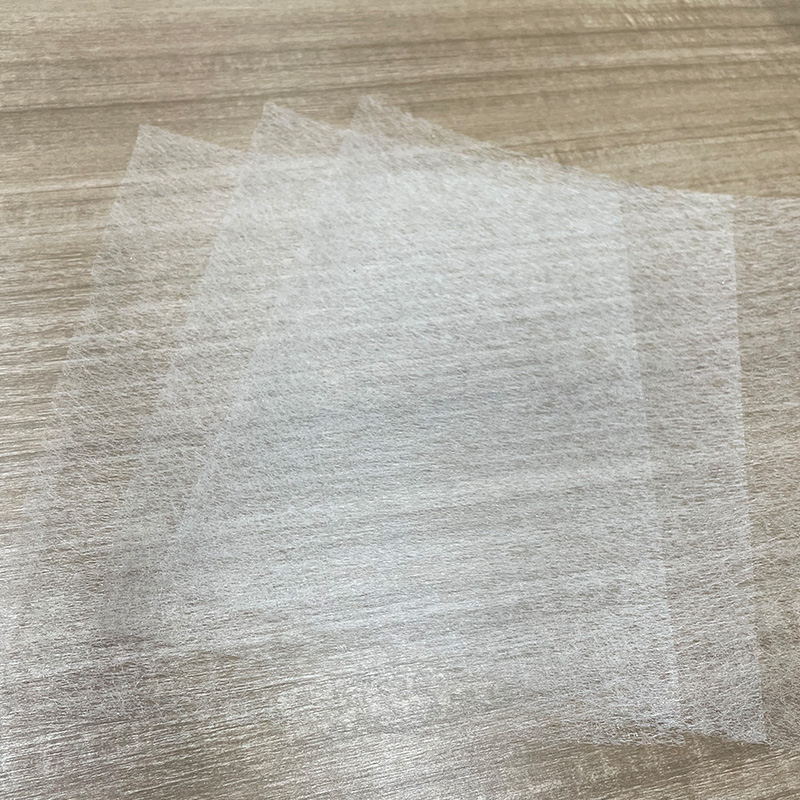

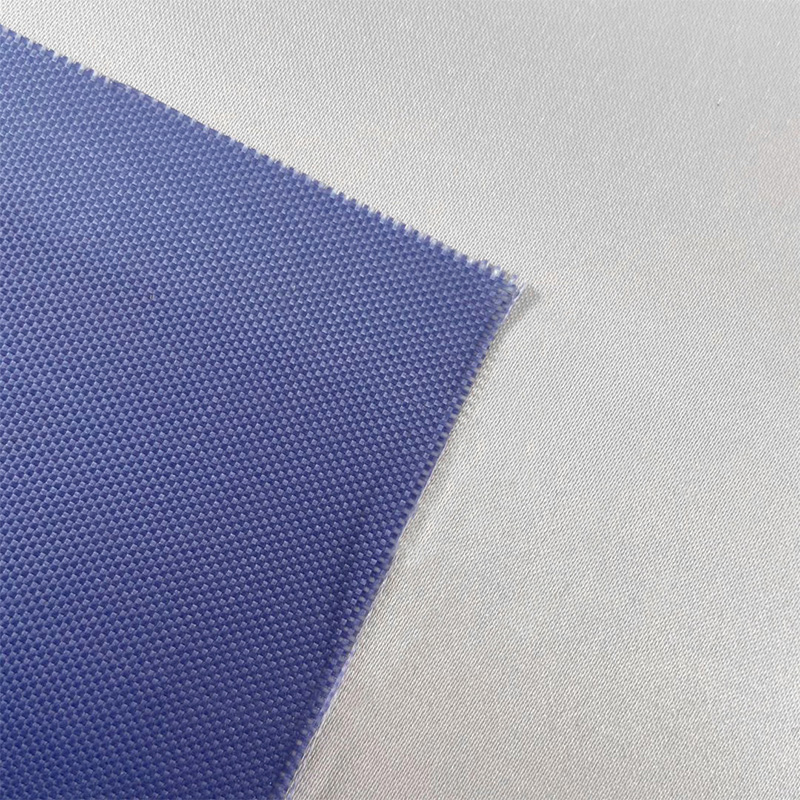

نمد فیبر کربن با خواص کامپوزیت وزن سبک، مقاومت در برابر دمای بالا و استحکام بالا، به یک جایگزین کلیدی برای مواد سنتی در حفاظت از محیط زیست، انرژی، هوا فضا و سایر زمینه ها تبدیل شده است. مزایای اصلی آن از ساختار و ترکیب منحصربهفرد آن ناشی میشود: یک شبکه متخلخل که توسط فیبرهای کربنی به هم بافته شده تشکیل شده است، نه تنها استحکام بالای خود الیاف کربن (استحکام کششی تا 3000 مگاپاسکال یا بیشتر) را حفظ میکند، بلکه به دلیل تخلخل آن (معمولاً 80-40٪) نفوذپذیری و جذب هوا عالی دارد. از نظر وزن، چگالی نمد فیبر کربنی تنها 1.6-2.0 گرم در سانتیمتر مربع است، که کمتر از یک چهارم چگالی فولاد است، با این حال میتواند دماهای بالاتر از 2000 درجه سانتیگراد را تحمل کند که بسیار فراتر از حد مقاومت حرارتی مواد فلزی است. این ویژگی آن را برای کاربردهای فیلتراسیون در دمای بالا (مانند تصفیه گازهای دودکش صنعتی) مناسب می کند، جایی که می تواند دمای بالای گازهای دودکش را تحمل کند در حالی که ذرات را از طریق ساختار متخلخل خود رهگیری می کند. در بخش انرژی، هنگامی که به عنوان بستر الکترود باتری استفاده می شود، می تواند به طور همزمان نیازهای هدایت و نفوذپذیری الکترولیت را برآورده کند. علاوه بر این، نمد فیبر کربنی پایداری شیمیایی بسیار قوی از خود نشان میدهد و به سختی با اسیدها یا قلیاییها به جز چند اکسیدکننده قوی واکنش نشان میدهد، که آن را برای استفاده طولانیمدت در محیطهای خورنده مناسب میکند. در مقایسه با مواد جایگزین مانند نمد الیاف شیشه، مقاومت در برابر خستگی بهتری دارد و کمتر در معرض شکنندگی و شکستگی پس از تنش های مکرر است، بنابراین در کاربردهای پیشرفته که نیاز به کارایی و طول عمر دارند، موقعیت غیرقابل جایگزینی را اشغال می کند.

تست کارایی و کاربرد نمد فیبر کربن در فیلتراسیون دود در دمای بالا

در سناریوهای فیلتراسیون دود در دمای بالا مانند کوره های صنعتی و سوزاندن زباله، راندمان فیلتراسیون و پایداری نمد فیبر کربن باید از طریق آزمایش های استاندارد تأیید شود. یک روش آزمایشی که معمولاً مورد استفاده قرار میگیرد «آزمایش شبیهسازی گاز دودکش با دمای بالا» است: یک نمونه نمدی فیبر کربنی با ضخامت 5-10 میلیمتر را در یک دستگاه فیلتراسیون ثابت کنید، گاز دودکش شبیهسازی شده حاوی ذرات با قطر 0.1-10 میکرومتر را معرفی کنید (دمای تنظیم شده روی 800-1200 درجه سانتیگراد و بعد از اندازهگیری غلظت ذرات و بعد از اندازهگیری جریان ذرات 2. فیلتراسیون پس از 24 ساعت فیلتراسیون مداوم. استاندارد واجد شرایط این است که راندمان فیلتراسیون برای ذرات بزرگتر از 0.3μm ≥99٪ است و افزایش مقاومت فیلتراسیون از 30٪ مقدار اولیه تجاوز نمی کند. در کاربردهای عملی، روشهای تصفیه باید بر اساس ترکیب گاز دودکش انتخاب شوند: برای گازهای دودکش حاوی گازهای اسیدی (مانند غبار اسید سولفوریک)، نمد فیبر کربن تیمار شده با سیلان باید برای افزایش مقاومت در برابر خوردگی از طریق اصلاح سطح استفاده شود. برای سناریوهای حاوی ذرات روغنی، بدنه نمدی باید با یک پوشش آبگریز درمان شود تا از انسداد منافذ جلوگیری شود. در حین نصب، نمد فیبر کربنی باید در کیسه های فیلتر پلیسه دار ساخته شود تا ضمن کاهش مقاومت هوا، ناحیه فیلتراسیون را افزایش دهد، با فاصله 10 تا 15 سانتی متری بین کیسه های فیلتر برای اطمینان از عبور یکنواخت گاز دودکش. در حین استفاده، تمیز کردن پشت بادی با دمای بالا (با استفاده از هوای فشرده 200-300 درجه سانتیگراد برای پاکسازی معکوس) باید هر 3-6 ماه انجام شود تا ذرات چسبیده به سطح حذف شود و پایداری راندمان فیلتراسیون حفظ شود.

تجزیه و تحلیل مقایسه ای مقاومت در برابر خوردگی بین نمد فیبر کربن و نمد الیاف شیشه

تفاوت در مقاومت به خوردگی بین نمد فیبر کربن و نمد فیبر شیشه ای عمدتاً در پایداری شیمیایی و سازگاری محیطی منعکس می شود و انتخاب باید بر اساس ویژگی های متوسط سناریوی استفاده باشد. در محیط های اسیدی (مانند تصفیه فاضلاب صنعتی با pH 2-4)، نمد فیبر کربن مزایای قابل توجهی را نشان می دهد: جزء اصلی آن کربن است که دارای بی اثری شیمیایی قوی است. هنگامی که در تماس طولانی مدت با اسیدهای غیر اکسید کننده مانند اسید کلریدریک و اسید سولفوریک باشد، میزان کاهش وزن کمتر از 1٪ در سال است، در حالی که نمد الیاف شیشه (حاوی دی اکسید سیلیکون) به دلیل پیوند سیلیکون-اکسیژن توسط اسید خورده می شود، با نرخ کاهش وزن 5٪ - 8٪ در سال، و سطح کینگ نشان می دهد. در محیطهای قلیایی (مانند سیستمهای گوگردزدایی از گازهای دودکش با pH 10-12)، مقاومت در برابر خوردگی این دو نسبتاً مشابه است، اما نمد فیبر کربنی توانایی ضد تردی بهتری دارد - نمد الیاف شیشه به تدریج تحت تأثیر طولانیمدت قلیایی قوی، چقرمگی خود را از دست میدهد و مستعد شکستگی بیشتر تحت تأثیر نیروی خارجی الیاف است. 80 درصد برای محیطهای حاوی فلوراید (مانند تصفیه گازهای زائد در سلولهای الکترولیتی کارخانه آلومینیوم)، تحمل نمد فیبر کربن به مراتب بالاتر از نمد الیاف شیشه است، زیرا یونهای فلوراید با سیلیکون موجود در شیشه واکنش داده و گاز فلوراید سیلیکون را تشکیل میدهند، در حالی که فیبر کربن با آن واکنش نمیدهد. علاوه بر این، نمد فیبر کربن به سختی در حلالهای آلی (مانند تولوئن و استون) تحت تأثیر قرار میگیرد، در حالی که پوشش رزینی نمد الیاف شیشه ممکن است حل شود و در نتیجه ساختار شل شود.

نکات کلیدی در فناوری پردازش و برش برای بسترهای الکترود باتری فلت فیبر کربنی

هنگام پردازش فیبر کربن نمد در بسترهای الکترود باتری، دقت برش و عملیات سطحی به طور مستقیم بر عملکرد الکترود تأثیر میگذارد و به کنترل دقیق جزئیات فرآیند نیاز دارد. قبل از برش، نمد فیبر کربن باید از قبل درمان شود: آن را در محیطی با دمای 20-25 درجه سانتیگراد و رطوبت 40٪ - 60٪ به مدت 24 ساعت بگذارید تا استرس داخلی در مواد از بین برود و از تاب برداشتن پس از برش جلوگیری شود. برای برش باید از دستگاه های برش لیزری با توان لیزر 50 تا 80 وات و سرعت برش 50 تا 100 میلی متر بر ثانیه استفاده کرد. این روش می تواند از ریزش الیاف لبه ناشی از برش مکانیکی جلوگیری کند، و در عین حال، لبه برش فوراً توسط دمای بالا ذوب می شود تا لبه مهر و موم صافی ایجاد کند و ریزش ناخالصی الیاف را در استفاده بعدی کاهش دهد. خطای اندازه برش باید در ± 0.1 میلی متر کنترل شود، به ویژه برای لایه های مورد استفاده در باتری های چند لایه. انحراف بیش از حد اندازه منجر به تراز ضعیف الکترود می شود و راندمان شارژ-تخلیه را تحت تاثیر قرار می دهد. پس از برش، عملیات فعال سازی سطح مورد نیاز است: نمد فیبر کربن را در محلول اسید نیتریک 5٪ - 10٪ خیس کنید، آن را به مدت 2 ساعت در دمای 60 درجه سانتیگراد قرار دهید، آن را خارج کنید و با آب دیونیزه بشویید تا خنثی شود. پس از خشک شدن، تعداد گروه های هیدروکسیل سطحی را می توان بیش از 30 درصد افزایش داد و نیروی پیوند با مواد فعال الکترود را افزایش داد. بستر تیمار شده باید ظرف 48 ساعت با الکترود پوشانده شود تا از تخریب فعالیت سطحی به دلیل قرار گرفتن در معرض طولانی مدت جلوگیری شود.

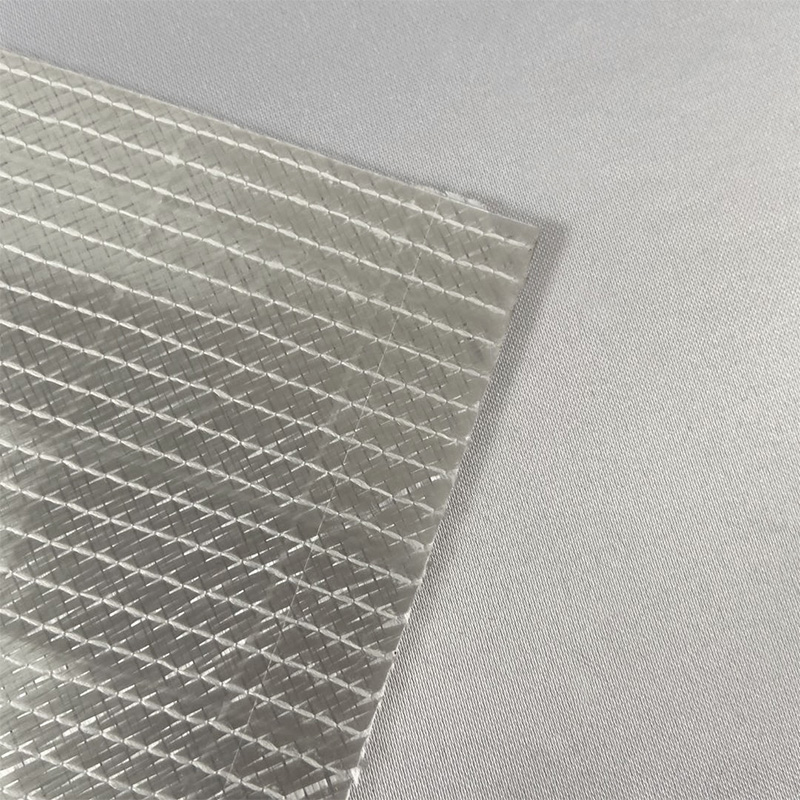

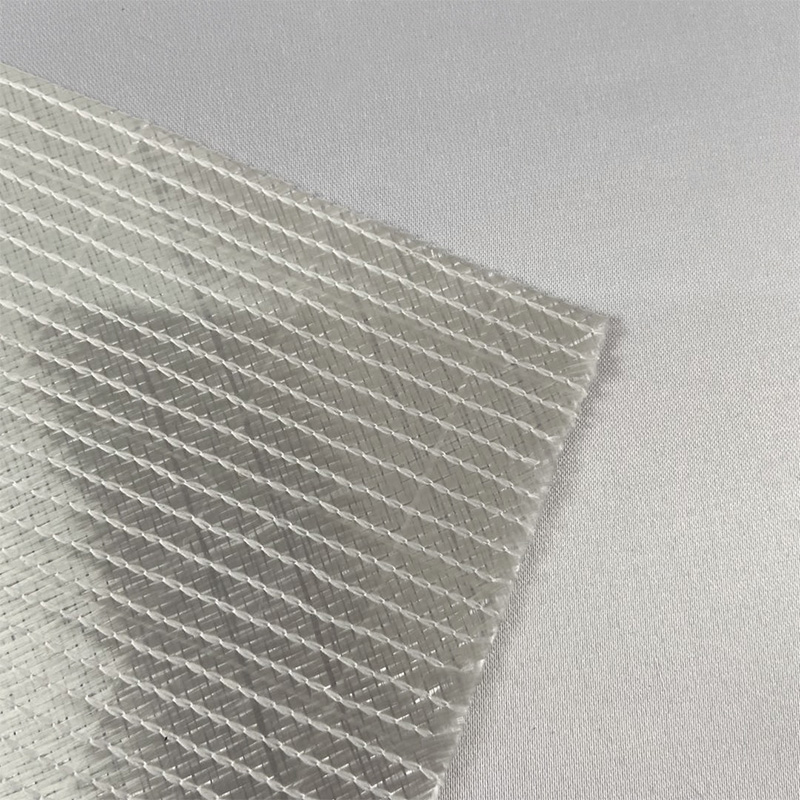

تاثیر قانون ضخامت لایه عایق نمدی فیبر کربن بر اثر عایق حرارتی

هنگامی که از نمد فیبر کربن به عنوان لایه عایق تجهیزات با دمای بالا استفاده می شود، رابطه بین ضخامت آن و اثر عایق حرارتی غیر خطی است و نیاز به طراحی علمی با توجه به دمای کار تجهیزات دارد. در محدوده دمای اتاق تا 500 درجه سانتیگراد، اثر عایق حرارتی با افزایش ضخامت به طور قابل توجهی بهبود می یابد: هنگامی که ضخامت از 5 میلی متر به 20 میلی متر افزایش می یابد، هدایت حرارتی از 0.05W/(m·K) به 0.02W/(m·K) کاهش می یابد، و عملکرد عایق حرارتی به دلیل افزایش ضخامت لایه، افزایش ضخامت هوا به میزان 60% افزایش می یابد. منافذ مانع انتقال حرارت می شود. هنگامی که دما از 800 درجه بالاتر می رود، تأثیر ضخامت بر روی اثر عایق حرارتی ضعیف می شود - هنگام افزایش از 20 میلی متر به 30 میلی متر، هدایت حرارتی تنها 5٪ -8٪ کاهش می یابد، زیرا تابش گرما به حالت اصلی انتقال حرارت در دماهای بالا تبدیل می شود و صرفاً افزایش ضخامت اثر محدودی در کاهش انتقال حرارت تشعشع دارد. در کاربردهای عملی، سازه های کامپوزیت باید با توجه به دمای کار انتخاب شوند: یک لایه نمد فیبر کربنی را می توان زیر 500 درجه سانتیگراد، با ضخامت 10-15 میلی متر استفاده کرد. برای دمای 800-1200 درجه سانتیگراد، یک ساختار ترکیبی از "لایه بازتابنده فیبر کربن" مورد نیاز است، یعنی هر نمد فیبر کربنی 10 میلی متری با یک لایه بازتابنده فویل آلومینیومی مطابقت داده می شود که از لایه بازتابنده برای جلوگیری از تابش گرما استفاده می کند. در این زمان، ضخامت کل کنترل شده در 20-25 میلی متر می تواند به اثر ایده آل برسد و ضخامت بیش از حد باعث افزایش بار تجهیزات می شود. در حین نصب، لازم است اطمینان حاصل شود که لایه عایق بدون درز، با همپوشانی 5-10 میلی متر در محل اتصالات، و با دوخت نخ مقاوم در برابر درجه حرارت بالا ثابت شده است تا از نفوذ هوای گرم از میان شکاف ها جلوگیری شود.

روش های پیاده سازی برای افزایش استحکام فیبر کربن نمدی از طریق تصفیه شیمیایی

برای افزایش استحکام الیاف کربن احساس شده از طریق عملیات شیمیایی، لازم است یک فرآیند آغشته سازی برای تقویت ساختار کلی، با هدف نیروی پیوند ضعیف بین الیاف آن اتخاذ شود. یک روش متداول، درمان آغشته به رزین است: رزین اپوکسی مقاوم در برابر درجه حرارت بالا (مقاومت در برابر دمای 200 درجه سانتیگراد) را انتخاب کنید، آن را با ماده پخت به نسبت 10:1 مخلوط کنید، مقدار مناسبی استون را برای رقیق شدن به ویسکوزیته 500-800 میلیمتر پاسکال در داخل ماشین اضافه کنید و به طور کامل در آن نمد رقیق شود. محیط خلاء (-0.09MPa) را به مدت 30 دقیقه برای اطمینان از نفوذ کامل رزین به داخل منافذ. آن را بیرون بیاورید و با غلتک فشار دهید تا میزان رزین تا 30 تا 40 درصد وزن نمدی کنترل شود (زیاد باعث افزایش وزن می شود، در حالی که کافی نیست اثر استحکام بخشی را محدود می کند)، سپس آن را در فر با دمای 120 درجه سانتیگراد به مدت 1 ساعت از قبل پخت کنید و سپس آن را تا دمای 180 درجه سانتیگراد حرارت دهید تا به مدت 2 ساعت به صورت شبکه ای عمل کند. الیاف کربن پس از این درمان، استحکام کششی نمد فیبر کربن را می توان 50٪ - 80٪ افزایش داد و مقاومت به پارگی به طور قابل توجهی بهبود می یابد. برای سناریوهایی که نیاز به استحکام بالاتری دارند، می توان از اصلاح نانولوله کربنی استفاده کرد: نمد فیبر کربنی را در یک پراکندگی نانولوله کربنی (غلظت 0.5٪ -1%) خیس کنید، عملیات اولتراسونیک را به مدت 30 دقیقه انجام دهید تا نانولوله های کربنی به سطح الیاف بچسبند، سپس در دمای 800 درجه سانتیگراد به مدت 1 ساعت در دمای 800 درجه سانتیگراد کربنی کنید. نانولولههای کربنی ساختار «پل» بین الیاف را تشکیل میدهند و استحکام را بیشتر میکنند و در عین حال مقاومت مواد در دمای بالا را حفظ میکنند. نمد فیبر کربن تیمار شده باید تحت آزمایش استحکام قرار گیرد تا اطمینان حاصل شود که استحکام کششی ≥50MPa است و الزامات بلبرینگ ساختاری را برآورده می کند.